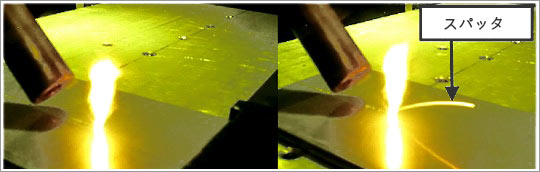

パルスYAGレーザー溶接のメリットとして、高ピーク・短パルスで熱影響の少ない溶接が可能ですが、過剰なエネルギーで溶接を行うと金属同士の相性やギャップ精度、材料の特性によってスパッタと呼ばれる金属粉が飛散します。

スパッタは溶融状態の金属が飛び散ってワークの溶接部周辺や保護ガラス等に付着凝固するため、溶接品質に影響を及ぼす場合があります。

スパッタ発生の原因がわかれば(材料に低融点物質が含有されていないか、過剰なエネルギすぎないか等)ある程度の対策が可能です。根本的にはスパッタが発生する時点で加工条件が適正では無い可能性が考えられます。

レーザー溶接機の機種や出射ユニット、光ファイバーの光学系、設定条件、シールドガスと多彩なパラメータが存在しますが、スパッター対策を行った事例をご紹介します。

- 設定条件の最適化を行う

- ワーク側で解決できる内容は対策をする。(形状、隙間、メッキ種類の再検討)

- 光学系の仕様を最適化する

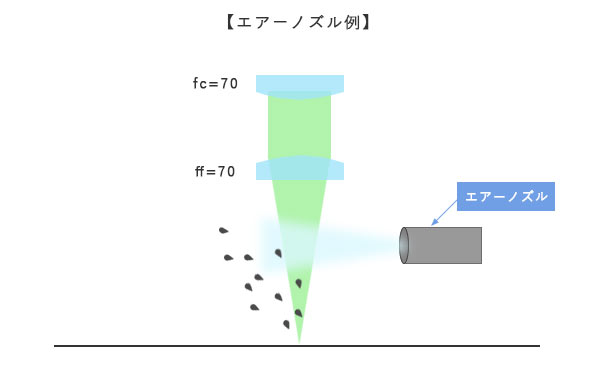

- エアーノズル、アシストガス、エアーナイフを設置する

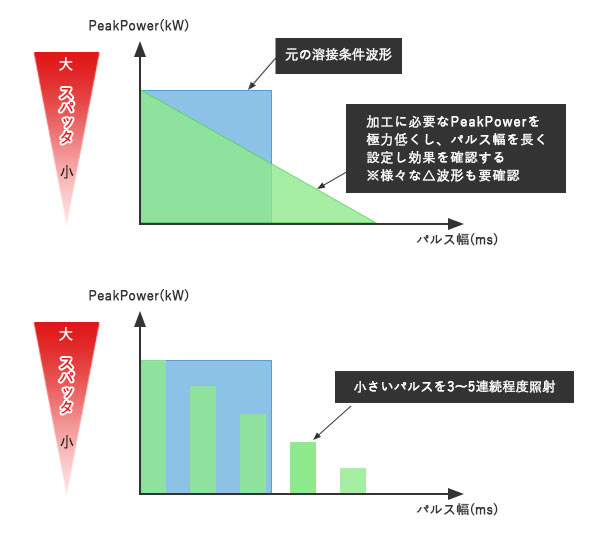

設定条件:ピークパワーとパルス幅の最適化

- 低ピーク・ロングパルス波形で調整を行う

- △波形を使用し、過剰に入る熱バランスを調整する

- 連続照射(パルストレイン工法)を試してみる。

ワーク側で形状やギャップ精度、メッキ種類の変更を検討する

対象ワークを組み合わせた際に、ギャップ(隙間)が生じると、スパッタが発生しやすくなる傾向にあり、且つ溶接が不安定になります。ギャップ(隙間)が発生しないように、冶具等を用いる必要があります。

またメッキの種類によっては、低融点成分が含有されていることも有り、その場合スパッタやブローホール等の溶接不良を引き起こす場合があります。溶接条件の最適化で、波形制御を使用し改善できる場合もありますが、もし改善が困難な場合、メッキ種類の変更も必要であると考えます。

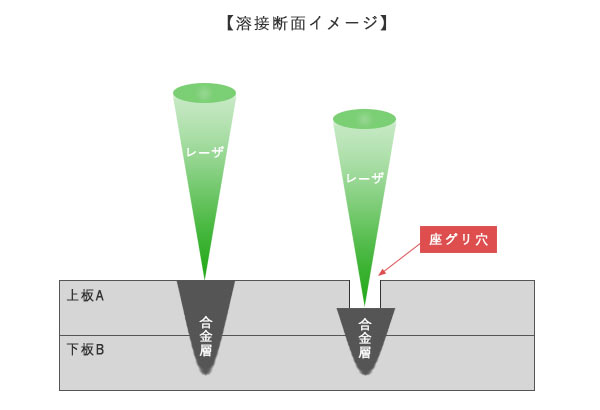

また下図のように、重ね合わせ溶接で上板Aを貫通させる為には、Peak Powerが必要になります。その場合、過大なエネルギが必要となるためスパッタが発生しやすくなります。ワークの追加工が可能であれば、下図のように座グリ穴をあけて接合面までの板厚を薄くする事によってスパッター要因を軽減させる形状や工夫例もあります。

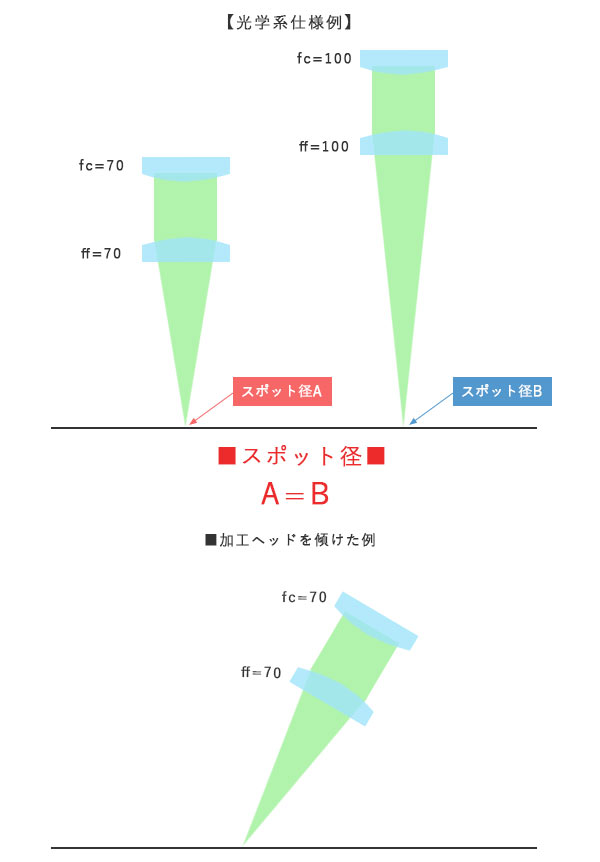

光学系仕様の最適化

スパッタの抑制が難しい場合、保護ガラスへのスパッタ防止策が必要となります。

その場合、長焦点の光学系を推奨致します。また加工ヘッドを傾けるのも有効な手段となります。

エアーノズル、アシストガス、エアーナイフを設置し保護ガラスへのスパッタ防止を行う