産業用で使用されているレーザは、自動車業界等をはじめ様々な業界で使用されています。近年世界・国内をみても、もっとも幅広く使用されているレーザは赤外線波長のファイバーレーザーとなります。

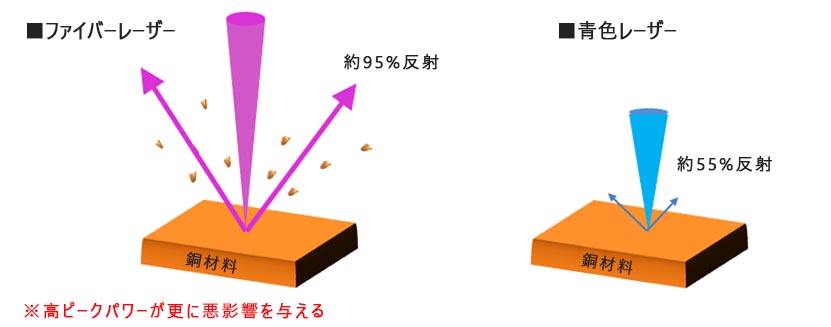

しかし銅などの高反射材料の溶接等を行う場合、高出力且つレーザスポット径を小さく絞る必要があり、溶接スパッタ・ブローホールを多く発生させてしまう事が大きな課題となっております。

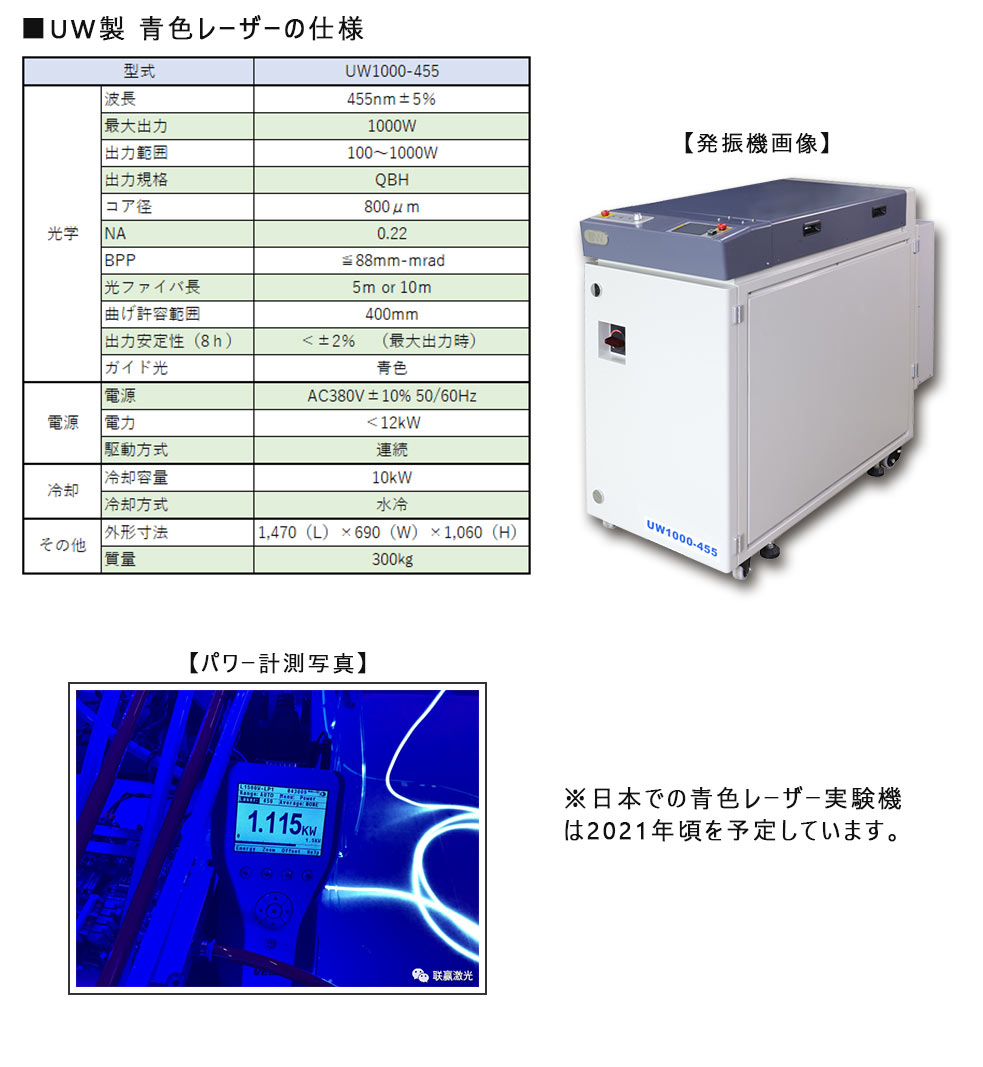

そこで近年世界・国内で注目を浴びているのが、この度UW本社にて商品化に成功した高出力青色レーザーとなります。

青色レーザーは銅や金、その他材料に対しての吸収率が非常に高く様々な加工用途に適しているといえます。しかし現在市場に出ている青色レーザーの用途は、光学的情報記憶装置・通信技術・医療用レーザー・ラマン分光法などに多く用いられるため、低出力(数W~数十W)のものしかなく、レーザー溶接やレーザ切断、レーザクラッディングなどの分野で使用する事は出来ませんでした。

United Winners Laserが掲げる目標

お客様のニーズに応えるため、発振器開発を最終目標とするのではなく、難加工アプリケーションに適したレーザー発振器を独自の技術で自社開発する事を最終目標としております。

加工が難しいとされていた高反射材料(銅、金など)の加工課題を解決する事を目標に、United Winners Laser開発チームは、中国初である高出力青色レーザーの開発に成功しました。高出力青色レーザーは加工技術分野の可能性を広げます。

銅材料について

赤外線帯域では高反射材料となる銅。銅の加工はもっとも重要な材料の一つとして考えられており、産業分野でも一般的な金属材料として取り扱われています。その優れた電気伝導性、熱伝導性、耐食性、靭性によってさまざまな業界で幅広く使用されています。

銅は難加工材料

最も多く使用されている赤外線レーザー(ファイバーレーザー)の銅に対するレーザ吸収率は非常に低く、高出力・レーザスポット径を絞って対応する手法が用いられていますが、溶接スパッタやブローホールを多く発生させる起因となることから、銅は難加工材料とされてきました。

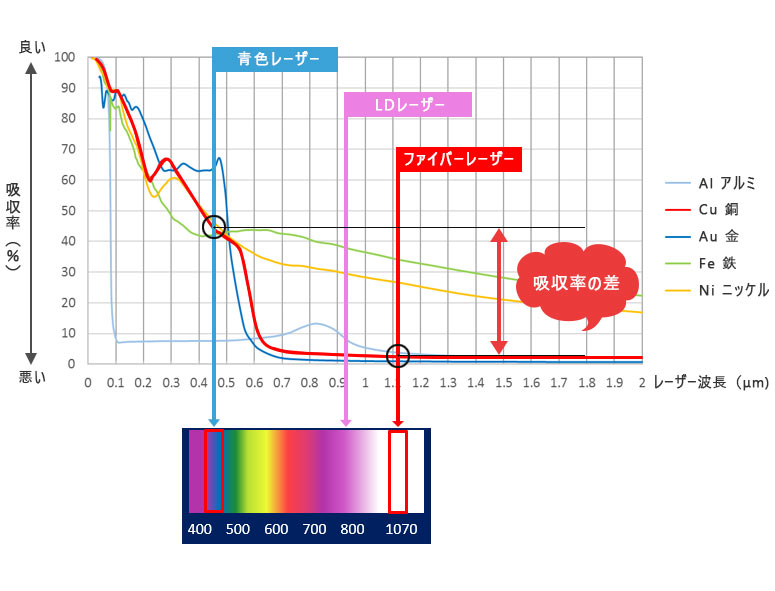

材料に対するレーザ波長と吸収率の関係

金属材料に対し、レーザ-光の吸収率は加工アプリケーションの重要なファクターとなります。吸収率が悪い材料に関しては、材料表面(レーザ照射部)の状態によっても吸収率の変動が大きくなるので、ワーク管理をしっかる行わなければ、溶接品質が不安定となる事が考えられます。レーザー波長によって、吸収率含めた特性はさまざまです。現在は赤外線レーザーが多くの産業用アプリケーションで使用されていますが、銅を含めすべて理想的な加工を行う事は困難です。しかし赤外線レーザーに対して青色レーザーは殆どの材料に対し、吸収率が高く赤外線レーザの約10倍から20倍となります。

- 青色レーザ 短波長帯域(主波長:450nm)

- ファイバーレーザー、Nd:YAGレーザー 近赤外帯域(1030-1080nm)

1、2を比較

上記の表でもわかるとおり、銅と金の吸収率が10倍~20倍に増加している。吸収率が大幅に向上する事で青色レーザーを用いた加工は革命的な意味を持ちます。

青色レーザーのメリットとは

レーザー溶接には通常、非常に高いレーザー出力密度とピークパワーが必要となってきます。

上記を満足させる事でキーホールを形成する事ができますが、キーホール内で気化したガス圧により溶融した金属が吹き飛ばされ溶接スパッタが発生します。

また開口部で急速に冷却されてしまうため、ガス化したものが内部に残留しブローホールを発生します。

ファイバーレーザー等の赤外線帯域のレーザーで溶接を行った場合、スパッタ、ブローホールの発生が顕著に発生し品質低下、溶接不良を引き起こす事が懸念されていました。しかし青色レーザーに関しては、銅への吸収率が大幅に向上するので、反射を抑え効率良く加工する事が可能となります。

青色レーザを用いた銅溶接について

青色レーザーを用いたレーザ溶接は、銅に対し吸収率も良く非常に有効といえます。

青色波長帯域における銅溶接のメリットとして、以下3つの特徴があります。

- スパッタ低減

- 安定した加工が可能

- 高品質の溶接品質を確保

銅に対する青色レーザーの溶接手法としては、熱伝導型溶接のカテゴリーとなります。高エネルギーで深い溶け込みを得るキーホールではありません。

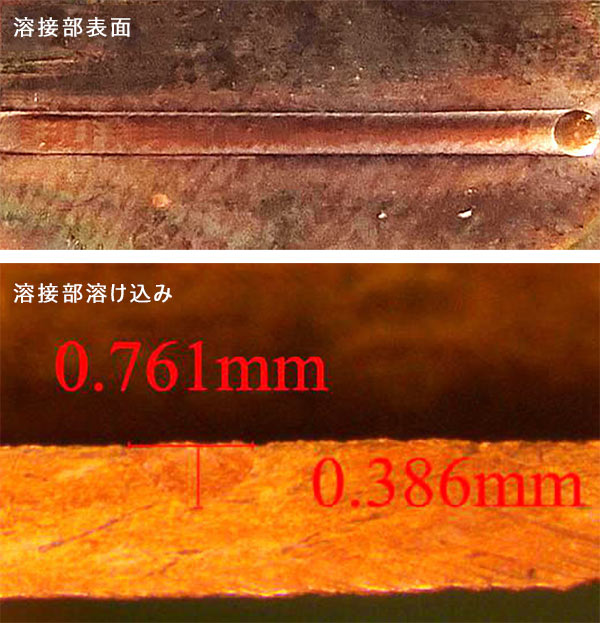

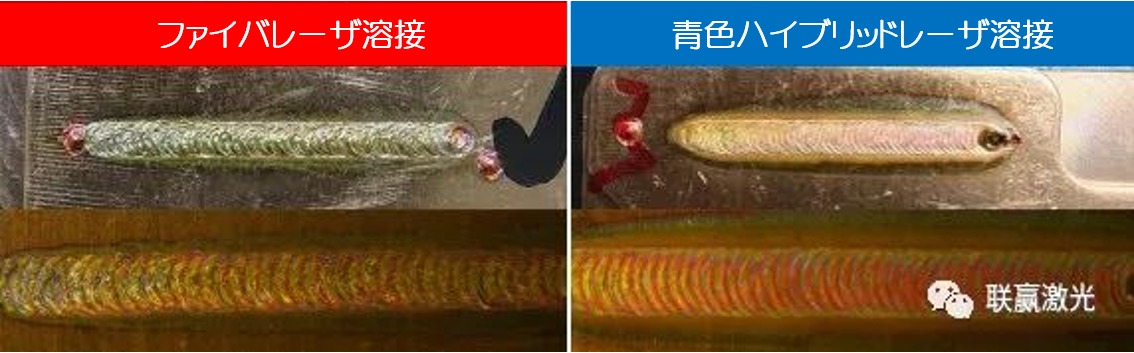

下記画像の通り、溶接中のスパッタが殆ど発生せず、溶融池が安定し溶接ビード(溶接表面)が滑らかにで、外観も綺麗に仕上がります。

青色レーザー今後の課題

青色レーザーにも課題があります。それは出力密度不足です。低い出力密度ではワークの厚みによっては溶接出来ません。また熱伝導溶接となり、深い溶け込み溶接には不向きです。

弊社の結論としては、0.5mm以下の薄い銅材の溶接には適していると考えています。

では厚い銅の溶接はどのように行えばいいのでしょうか。

弊社では、この課題を青色レーザーとファイバーレーザーのハイブリッド溶接技術を採用し商品化しました。

UW製 青色レーザーのハイブリッド溶接技術

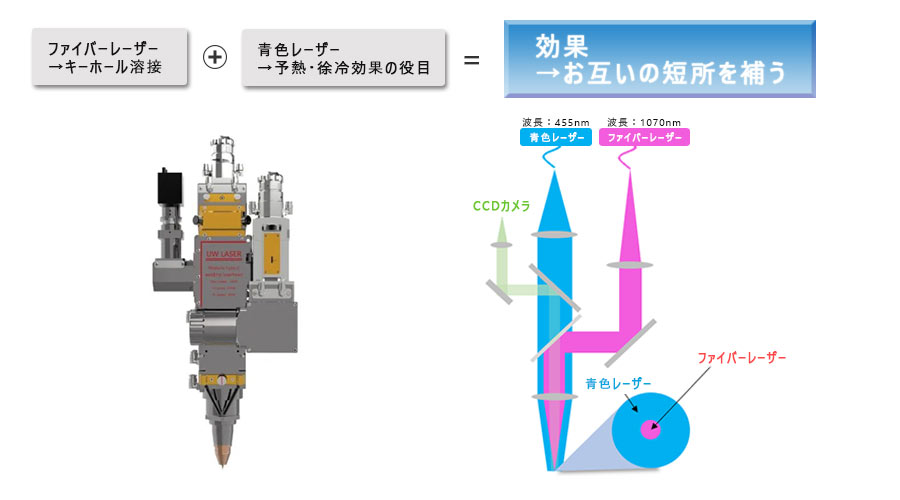

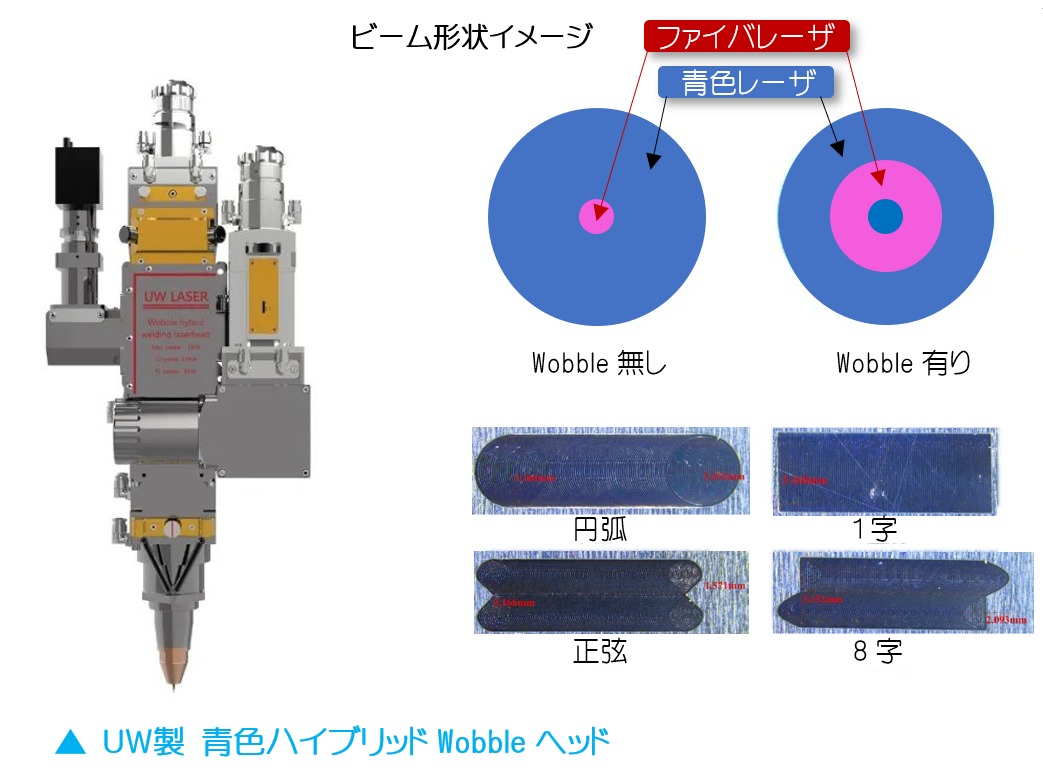

青色レーザーハイブリッド技術とは、UWが独自に開発した青色レーザーハイブリッド溶接ヘッドを用いて、近赤外のファイバーレーザーと青色レーザーを組み合わせたものになります。2つのレーザービームを下図のようにヘッド内で重畳させ加工を行います。

銅溶接において、今まで培ってきた実績と経験をもとに青色レーザーハイブリッド溶接のアプリケーション開発を行い、銅加工における青色レーザーの役割・効果を実証しました。

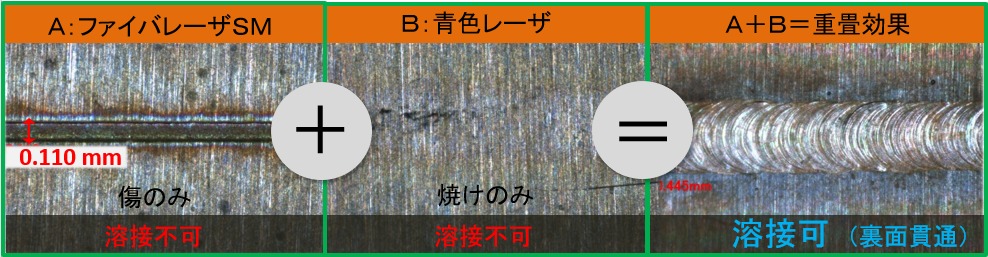

結果ファイバーレーザーと青色レーザーを重畳させる事で、お互いの欠点を補完しあえる事を確認しました。

青色レーザ単体では難しい銅の溶接をファイバーレーザーと重畳する事で、加工可能にします。

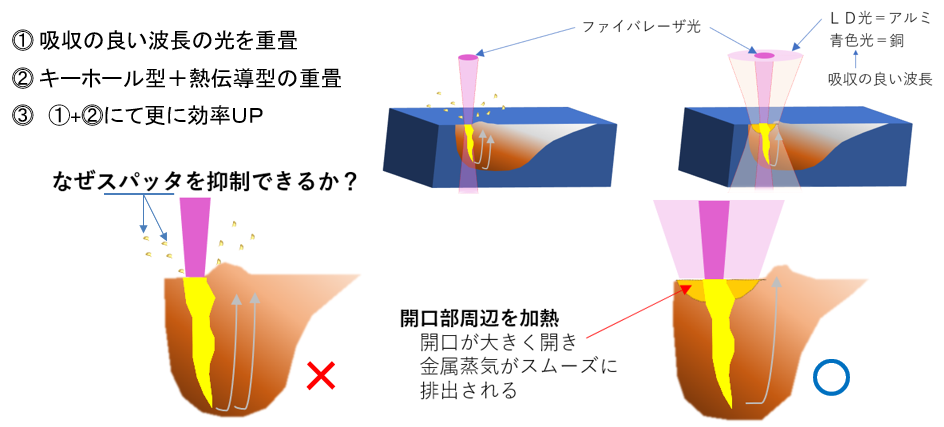

ハイブリッド効果でスパッタ、ブローホールを抑制

銅に対する青色レーザーの高い吸収特性によって、溶接部近傍も高速に予熱され、高い安定性と溶接品質向上をはかれます。

- プレヒート効果(予熱)

- ファイバーレーザーの高輝度特性により形成したキーホール開口部を広げ、金属蒸気を安定して排出し、スパッタ発生を抑制します。

- アフターヒート効果(余熱)

- キーホール形成後も青色レーザーによるアフターヒート効果で、溶融内部で発生した気泡を大気に完全に抜けるまで、溶融池の凝固速度を遅延させる事ができます。

ハイブリッドの効果

銅溶接アプリケーションに最適

UW製の青色ハイブリッドファイバーレーザ溶接技術は、殆どの銅溶接において最適です。

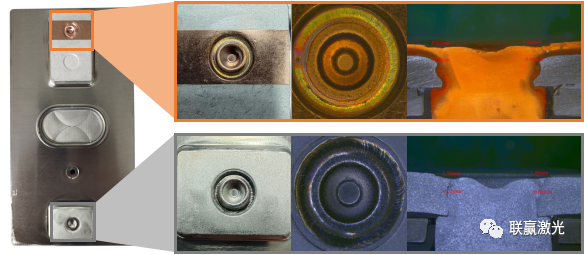

これにより、下図にある電池電極のアプリケーションなどでは、溶接品質が大幅に改善し、生産良品率を向上させた実績があります。

UW製青色ハイブリッドファイバーレーザー溶接技術のメリット

- 溶接品質向上により不良率低減を実現

- スパッタとブローホールを大幅に削減

- 青色レーザーの高い吸収率により冶具周辺やトータルコストを削減

- 波長変換等を行わないシンプルな構造で高効率と耐久性にすぐれている

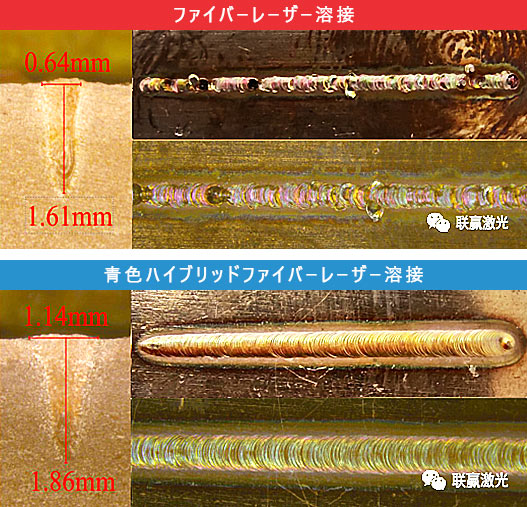

Wobble溶接技術との組み合わせ

Wobble工法と青色レーザーの特性を組み合わせる事で下記のメリットがあります。

- Wobble効果により、加工品質をより制御しやすい

- より広いプロセスウィンドウとアプリケーション範囲を確保

- 溶接スパッタ、ブローホールを大幅に削減

- 溶接品質(良品率)の向上

- 隙間に対する適応性が向上(冶具の簡素化)

リチウムイオン電池市場で活躍した実績

「青色レーザ」+「Wobble工法」の典型的なアプリケ-ションとして、リチウムイオン電池市場向けの電極溶接となります。電極溶接は、電池セルの製造プロセスにおいて非常に重要な工程であり外部端子と内部電極を接続する役割を果たします。

溶接品質は、電池全体の能力に直接影響を及ぼすため、非常に重要です。

- 瞬間的に大電流が流れるため、溶接面積を広く確保する必要があります。

- 金属粒子によって引き起こされる電池内部短絡を回避するために、スパッタの発生はNGです

これらの需要からWobble工法との組み合わせを用いて問題点を克服しました。

UWは、中国電池市場でのレーザ溶接技術向上を目指し、高出力の青色レーザーを独自に開発することで主導的役割を果たし、青色レーザー加工技術の開発に新たな一歩を踏み出しました。

最先端加工技術である青色レーザーのWobbleハイブリッド溶接技術は、多くの産業におけるレーザー加工問題を解決し、お客様の製品品質を大幅に改善して新エネルギー電池、家電、モーター、トランスなど幅広い分野で期待されています。

今後に向けて

United Winners Laserは「レーザー溶接専門家」として、レーザー技術開発の課題を克服し、より高レベル、低コスト化に向けて製品を開発しながら世界のレーザー産業発展に貢献します!