レーザー溶接、レーザー切断では共にアシストガスを使用しますが、使用用途(目的)は少し変わってきます。

また使用するガスの種類についても、溶接では、窒素(N2)、アルゴン(Ar)、ヘリウム(He)等が一般的に用いられ、切断では酸素ガスや圧縮エアーなどが主に使用されています。

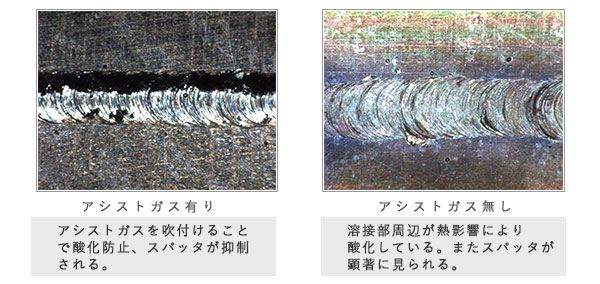

レーザー溶接時のアシストガスの効果について

レーザー溶接でアシストガスを使用する目的の一つは酸化防止です。レーザー光がワークに吸収され、それが熱に変換され溶融します。他の溶接工法とは違い、熱影響は格段に小さくなりますが、やはり溶接部周辺は酸化します。

酸化は溶接強度の低下やブローホールが発生する要因にもなります。この懸念事項を抑制するため、アシストガスを使用します。しかしただ吹き付けておけば良いというわけではありません。

アシストガスのパラメータとして、吹き付ける方向や位置、ガスノズルの径や流量等があげられますが、ガスを吹き付ける流量が弱いと酸化を防止出来なかったり、逆に強くかけ過ぎても、ランニングコストが大幅に上がってしまうほか、酸素を巻き込んでしまい逆に酸化する場合もあります。

また材料によっても吹き付けるガスの種類でクラックや、ブローホールを引き起こす場合があります。

例えば、チタンの溶接時にはアルゴン(Ar)ガスを使用します。チタンは大気中の窒素や酸素、水素と反応しやすい特性をもっていて、反応すると脆化します。アシストガスとして窒素(N2)を使用すると窒化してしまい溶接不可となります。

またアシストガスを使用するもう一つの目的として、溶接時に出るスパッタ(飛散した金属)や金属蒸気(ヒューム)から加工レンズを守る効果が期待できます。

保護ガラスが汚れると、そこでレーザー光が吸収されてしまい、溶接が不安定になる場合があり、最悪レンズの破損にも繋がります。

レーザー切断時のアシストガスの効果について

レーザー切断は、溶融した金属を圧縮したガスで吹き飛ばして切断する工法です。

イメージ的には溶断に近いのではないでしょうか。レーザー切断時のパラメータとしては、ノズル径、ノズル先端からワーク表面までの距離(WD)、ガス圧等が重要となってきます。

レーザー切断では、熱をアシストする目的で、酸素ガスを用いる事がありますが、切断部が酸化する傾向にあります。

切断部を綺麗にする為に、窒素(N2)やアルゴン(Ar)ガスを使用する場合もあります。

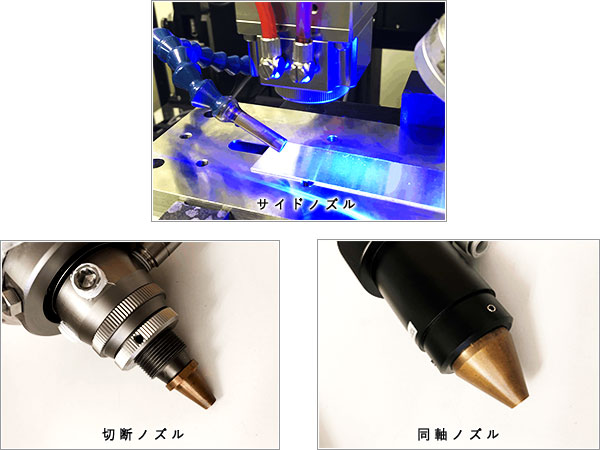

ガスノズル形状及び切断ノズルの形状(例)

当社では溶接、切断におけるアシストガスやそれに関連したシステムも提案させて頂いております。溶接や切断でお困りの場合、是非当社までお問い合わせ下さい。