レーザー光の出力波形が最適化出来ていないと、材料によってはスパッタやクラック、ブローホールなどの溶接不良が発生する場合があります。

| スパッタ | |

|---|---|

| スパッタとは、過剰な入熱により溶接中に飛散する溶融金属の微小粒子のこと。大粒のスパッタは、母材に付着する事もあり、除去するのは困難。 |  |

| クラック(溶接割れ) | |

|---|---|

| 溶接割れには、大きく分けて2種類ある。溶接部表面に割れがある溶接割れと、表面からは確認できない内部にある溶接割れ。溶接割れは、静的強さ・応力腐食割れ・構造物の延性・疲れ強さ・腐食・ぜい性破壊・腐食疲れなど、溶接部の性能に影響を与える非常に重大な溶接欠陥の一つです。 |  |

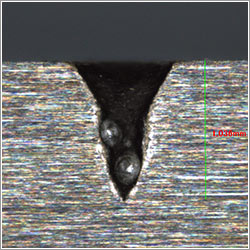

| ブローホール | |

|---|---|

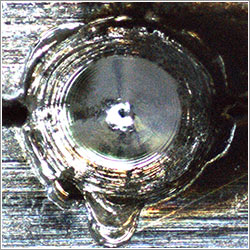

| ブローホールとは、溶接した金属内部に形成された空洞部の事を指します。ブローホールは、溶接時に金属内に含まれている含有物がガス化したものが凝固時に大気中へ放出されず,溶接金属内に残留して起こります。また溶接部に付着した錆や油分、水分、汚れ等やシールドガスの巻き込みによっても発生する。 |  |

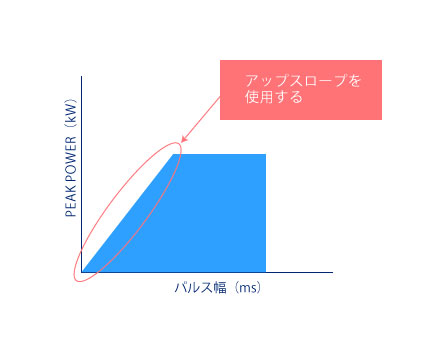

その場合は、波形制御機能を使用し、レーザー出力波形を変化させる事で、入熱バランスをコントロールして理想の溶接を行います。

例えば、最初の入熱時にスパッタが発生する場合は、下記図のように、アップスロープ波形を使用します。最初の入熱を抑える事で、スパッタを抑制する事が出来ます。

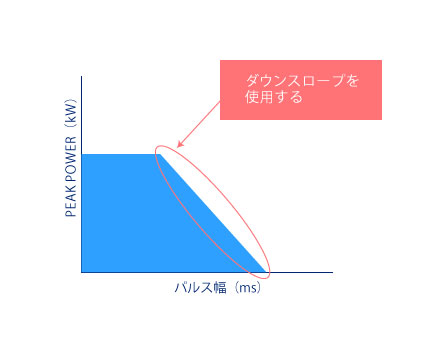

またレーザー溶接は、短時間で熱影響の少ない溶接が出来る(急熱急冷)というメリットがあります。しかし材料によってはこのメリットがデメリットとなる場合もあります。

レーザー溶接の特徴ともいえる急熱急冷によって、溶融部に熱歪みを発生させて溶接割れ(クラック)を引き起こしてしまうケースもあります。

その場合、下記図のようにウンスロープ波形を使用し、急冷による熱歪みを抑制し、溶接割れを無くします。

しかしすべての溶接に対して、波形制御が必要というわけではありません。材料によっては安易に溶接できる(溶接出来る条件幅が広い)ものもあるので、その場合は管理がシンプルな矩形波(波形制御無し)を使用します。

結論からいうと、材料によって難しい溶接に関しては「波形制御有り」、簡単な溶接に関しては「波形制御無し」というイメージとなります。

※実際弊社のレーザー溶接機を所有されているお客様で、波形制御機能を使用されているお客様は50%程度です。

波形制御の効果

【対象ワーク】

上側材料:A5052 t0.5mm

下側材料:A1050 t0.5mm

溶接形態:突合せ溶接

| 波形制御無し | 波形制御有り |

|---|---|

|

|